Принципиальная схема пневматического тормозного привода

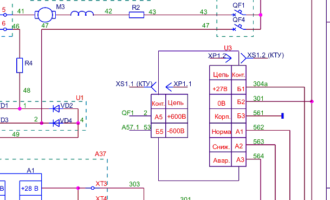

1 — компрессор; 2 — влагомаслоотделитель; 3 — осушитель воздуха; 4 — четырехконтурный защитный клапан; 5 — ресивер тормозов передней оси; 6 — ресивер тормозов ведущего моста; 7 — ресивер стояночного тормоза; 8 — регенерационный ресивер; 9 — ресивер потребителей; 10 — кран рабочих тормозов; 11 — кран стояночного тормоза; 12 — ускорительный клапан; 13 — двухмагистральный защитный клапан; 14 — глушитель шума пневмоаппаратуры; 15 — тормозная камера с пружинным энергоаккумулятором; 16 — передняя тормозная камера; 18 — обратный клапан; 19 — контрольный клапан; 20 — электропневмоклапан остановочного тормоза; 21 — клапан ограничения давления; 22 — датчик аварийного давления воздуха; 23 — выключатель сигнала торможения; 24 — датчик давления воздуха ММ 370; 25 — манометр электрический; 26 — электропневмоклапан сиденья водителя; 27.1 — датчик АБС; 27.2 — ротор АБС; 28 — модулятор давления АБС; 29 — электронный блок АБС/ПБС; 30, 31 — контрольные лампы АБС и ПБС; 32 — перепускной клапан с ограниченным обратным потоком; 33 — перепускной клапан без обратного потока; 34 — клапан ПБС.

Описание работы пневмопривода тормозов

Сжатый воздух из компрессора 1 через влагомаслоотделитель 2 с устройством автоматического сброса конденсата поступает к осушителю воздуха 3. Осушитель предназначен для осушки воздуха методом адсорбции воды из него. Адсорбция происходит в патроне с адсорбентом, содержащим силикоалюминий (цеолит). Накопленная в адсорбенте вода удаляется во время срабатывания регулятора давления путем продувки в обратном направлении сжатым воздухом из регенерационного ресивера 8. Осушитель воздуха оборудован регулятором давления и предохранительным клапаном. Далее воздух поступает в четырехконтурный защитный клапан 4 и через него – в ресивер привода тормозов передней оси 5, ресивер привода тормозов ведущего моста 6, ресивер привода стояночного тормоза 7 и ресивер потребителей 9.

В пневматический привод входят следующие пневмоконтуры:

- контур привода тормозных механизмов передней оси;

- контур привода тормозных механизмов заднего моста;

- контур привода стояночного тормоза;

- контур привода остановочного тормоза;

- контур потребителей (привод дверей, пневмоподвеска).

Ресиверы каждого контура снабжены клапанами контрольного вывода 19, которые обраны в отдельный блок. В этом же блоке находятся клапаны контрольного вывода, становленные в контурах привода тормозных механизмов, пневмоэлектрические датики 24, подающие сигнал на указатели давения 25 ЖК-дисплея, пневмоэлектрические датчики 22 наполнения ресиверов и пневмолектрические датчики 23 сигналов торможения.

Тормозной привод рабочих тормозов оснащен антиблокировочной системой (ABS). Задний контур тормозного привода оборудован противобуксовочной системой (ASR). Колесные узлы передней оси и заднего моста имеют магнитоэлектрические индуктивные) датчики АБС 27.1. В пневматических магистралях тормозного привода перед тормозными камерами установлены электропневматические модуляторы тормозного давления 28. Датчики 27.1 и соленоиды модуляторов давления 28 электрически связаны с электронным блоком управления 29. Контроль работы системы ABS и ASR осуществляется с помощью контрольных ламп на щитке приборов.

Работа привода рабочих тормозов

При нажатии на тормозную педаль сжатый воздух из ресивера 6 через верхнюю секцию крана рабочих тормозов 10 и через двухмагистральный защитный клапан 13 подается в управляющую магистраль ускорительного клапана 12.2. Ускорительный клапан открывается и пропускает сжатый воздух напрямую из ресивера 6 через модуляторы давления 28 в тормозные камеры 15 заднего моста. Одновременно воздух поступает в управляющую магистраль ускорительного клапана 12.1 стояночного тормоза, который перепускает сжатый воздух из ресивера 7 в полости энергоаккумуляторов тормозных камер 15, исключая возможное двойное воздействие на колесные тормозные механизмы от рабочей и стояночной тормозных систем.

Из ресивера 5 через нижнюю секцию тормозного крана 10 и модуляторы 28 сжатый воздух поступает в тормозные камеры 16, которые приводят в действие тормозные механизмы передней оси.

Работа привода стояночного тормоза

Сжатый воздух из ресивера 7 через перепускной клапан 33 поступает к крану управления стояночным тормозом 11, от которого через двухмагистральный клапан 13 направляется в управляющую магистраль ускорительного клапана 12.1, в результате чего последний пропускает сжатый воздух напрямую из ресивера 7 в цилиндры энергоаккумуляторов тормозных камер 15.

При затормаживании троллейбуса стояночным тормозом (рукоятка крана 11 установлена в заднее фиксированное положение), воздух из управляющей магистрали ускорительного клапана 12.1 и из цилиндров энергоаккумуляторов тормозных камер 15 выходит в атмосферу. Пружины, разжимаясь, приводят в действие тормозные механизмы заднего моста. При аварийном падении давления воздуха ниже 5,5 bar в контуре привода стояночного тормоза или в контуре привода задних тормозов, и последующем однократном приведении в действие стояночного тормоза, растормозить толлейбус для буксировки возможно, только если вывернуть болты 1 тормозных камер, или устранив причину аварийного падения давления воздуха в указанных контурах, и запитав после этого пневмосистему (возможна запитка от внешнего источника).

Кран управления стояночным тормозом имеет следящее устройство, которое позволяет притормаживать троллейбус (запасной системой) с интенсивностью, зависящей от положения рукоятки крана.

Работа привода остановочного тормоза

Остановочный тормоз включается при нажатии на кнопку, и автоматически, при открывании служебных дверей троллейбуса (при условии, что скорость троллейбуса ниже 5 км/ч).

При нажатии на кнопку включения остановочного тормоза или при открывании двери электрический сигнал поступает на электропневмоклапан 20, при этом электропневмоклапан пропускает сжатый воздух из ресивера 9 к клапану ограничения давления 21. Клапан ограничения давления подает воздух под давлением около 300 кПа через двухмагистральный клапан 13 в управляющую магистраль ускорительного клапана 12.2, в результате чего последний пропускает сжатый воздух из ресивера 6 в задние тормозные камеры 15.

ВНИМАНИЕ! Остановочный тормоз функционирует только при включенном зажигании.

Обслуживание тормозной системы

Порядок обслуживания и ремонта дисковых тормозных механизмов KNORR- BREMSE приведен в Руководстве по ремонту Y006471 — RU.

При ТО-2, но не реже одного раза в три месяца необходимо проверить состояние и степень износа накладок тормозных колодок (минимальная толщина накладок – 2 мм), а также состояние и степень износа тормозных дисков (эксплуатация троллейбуса с толщиной тормозного диска менее 37 мм не допускается).

ВНИМАНИЕ! Не соблюдение приведенных указаний может стать причиной аварии.

При сезонном обслуживании проверить величину суммарного зазора между накладками тормозных колодок и тормозным диском. Зазор измерять перемещением подвижной скобы в осевом направлении (ход скобы должен составлять 0,6…1,1мм). Если скоба не перемещается вручную, то следует проверить ее направляющие элементы.

При каждой замене колодок необходимо проверить функционирование автоматического регулятора зазора между накладками тормозных колодок и тормозным диском, подвижность скобы во всем диапазоне перемещения, а также состояние и правильность установки упоров с гофрированными пыльниками и уплотнительных элементов.

При обслуживании пневматического привода тормозов необходимо, прежде всего, следить за герметичностью системы в целом, а также ее отдельных элементов. Особое ВНИМАНИЕ обратить на герметичность соединений трубопроводов и гибких шлангов и на места присоединения шлангов, т.к. здесь чаще всего возникают утечки сжатого воздуха. Места сильной утечки определяются на слух, а места слабой утечки – при помощи мыльной эмульсии. Утечка воздуха из соединений трубопроводов устраняется подтяжкой или заменой отдельных элементов соединений.

Утечка устраняется подтяжкой соединительных гаек со следующим моментом:

- для трубопроводов диаметром 6 мм — 9,8…12,3 Н·м (1…1,25 кгс·м);

- для трубопроводов диаметром 8 мм — 12,3…16,4 Н·м (1,25…1,67 кгс·м);

- для трубопроводов диаметром 10 мм — 16,4…21,6 Н·м (1,67…2,2 кгс·м);

- для трубопроводов диаметром 12 мм — 21,6…27,5 Н·м (2,2…2,8 кгс·м);

- для трубопроводов диаметром 16 мм — 49…60,8 Н·м (5…6,2 кгс·м).

Во избежание поломки присоединительных бобышек на тормозных аппаратах момент затяжки штуцеров, пробок, гаек и другой арматуры не должен превышать 30…50 Н·м (3…5 кгс·м).

Проверку герметичности следует проводить при номинальном давлении в пневмоприводе, равном 0,8 МПа (8 кгс/см2). Падение давления в ресиверах не должно превышать 0,05 МПа (0,5 кгс/см2) от номинального в течение 30 мин при свободном положении органов управления и в течение 15 мин – при включенном.

ВНИМАНИЕ! При недостаточной герметичности пневмосистемы увеличивается продолжительность работы компрессора в режиме наполнения, что оказывает неблагоприятное воздействие на процесс осушения воздуха. Возникшую утечку необходимо устранить немедленно.

Для обеспечения нормальной работы пневматического привода необходимо периодически проверять наличие конденсата в ресиверах. Проверка проводится на клапанах контрольного вывода блока диагностики.

ВНИМАНИЕ! Наличие конденсата указывает на выход из строя осушающего элемента осушителя воздуха. В этом случае необходимо немедленно заменить осушающий элемент осушителя воздуха!

Обслуживание тормозных камер с пружинными энергоаккумуляторами заключается в периодическом осмотре, очистке от грязи и проверке их герметичности, а также в визувльной проверке крепления тормозных камер к кронштейнам.

Для проверки стояночного тормоза на герметичность выключить стояночный тормоз. При этом цилиндры энергоаккумуляторов наполнятся сжатым воздухом. Затем определить на слух утечку воздуха. Утечка воздуха указывает на повреждение уплотнительных элементов цилиндра. В этом случае заменить тормозные камеры с энергоаккумуляторами.

Как вам статья?

Так, народ, вам расскажу! В одном троллейбусе ехала, а он вдруг тормоза на пневматике хлопнули так, что я в кресле чуть не прижалась! Это вообще дико! Такие мощные тормоза, как у вас в статье, прям не ломаются! Круто, что технику делают по уму!